„Erheblich verkürzte Inspektionszeiten und die Fähigkeit zur Formmessung“

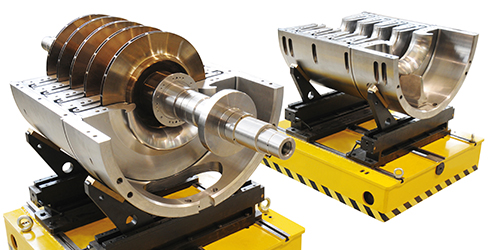

Jedes Jahr lädt GE Oil & Gas seine Kunden zu einem Tag der offenen Tür in sein Werk in Florenz ein. Im 2009 sahen 800 Kunden die Ergebnisse eines GE Oil & Gas Projektes im Bereich "New Technology Introduction" – ein DEA Global Koordinatenmessgerät (KMG), das mit einem REVO® System von Renishaw nachgerüstet wurde und seitdem Impeller-Komponenten mit einer atemberaubenden Geschwindigkeit misst.

Claudio Bartali (Projektleiter Fertigungstechnologie) erklärt: „Die Vorführung war spektakulär – die Inspektionszeit eines typischen Impellers um Faktor 4 reduziert. Dies war allerdings nicht der Hauptgrund, weshalb wir das Projekt in Angriff nahmen und Renishaw mit der REVO-Nachrüstung des KMGs beauftragten. Der wirklich spannende Teil beginnt, sobald wir die Form der überprüften Oberfläche anhand der ungeheuren Menge an akkuraten REVO-Messwerten mit den 3D-CAD-Modellen vergleichen.“

Bei der von erfahrenen Renishaw-Technikern durchgeführten Nachrüstung wurde der bisherige Messkopf, der taktil schaltende Messtaster, die DEA-Steuerung und die PC-DMIS® Software durch das Renscan5™ System von Renishaw - REVO 5-Achsen-Messkopf, UCC2-Steuerung und MODUS™ Software, ersetzt.

Saverio Chiari (Leiter Fertigungstechnologie) freut sich darüber, wie reibungslos alles verlief: „Der Service von Renishaw ist sehr gut – es wird großen Wert auf Kunden-Support gelegt, und wir wurden bei der Umstellung auf REVO optimal unterstützt.“ Da eine hundertprozentige Inspektion notwendig ist, unterliegen die KMGs und Programmiersysteme harten Anforderungen und müssen sich fortlaufend anpassen. Im GE-Werk in Florenz wird die DEA Global zur Durchführung von Maßkontrollen an Werkstücken verschiedener Größen und Geometrien (bis 1000 mm Durchmesser) verwendet.

Die neue REVO-Messmethode

REVO ist ein taktiler Scan-Messkopf mit 2 integrierten Messachsen, der, unter Verwendung der 3 KMG-Achsen, im 5-Achsen-Messbetrieb arbeiten kann und somit eine grundverschiedene Methode zur Überprüfung der Impellermaße ermöglicht. Die Oberseite wird z. B. über einen sog. ‘Gasket Scan’, also dem Scannen der Dichtungsfläche, gemessen, bei dem ein schneller Sweep der bearbeiteten Fläche Tausende von Messpunkten in ca. 2 Sekunden erfasst. Im Vergleich dazu nimmt die vorherige Methode vier Messpunkte auf und benötigt beinahe 30 Sekunden. Mit einer Best-Fit-Berechnung dieser Daten kann die Software eine Ebene durch alle Punkte zeichnen und die Position der Fläche sowie deren Beziehung zu anderen Oberflächen bestätigen. In naher Zukunft soll diese große Datenmenge zur Berechnung eventueller Verformungen der Oberfläche und zur genauen Bestimmung der Flächenbereiche, die vom idealen CAD-Modell des Werkstücks abweichen, verwendet werden.

Optimierte Inspektion ohne neue Maschine

Paolo Trallori (Leiter Kalibrierung & Messtechnik) erklärt, weshalb man sich für eine REVO-Nachrüstung entschied: „Eine Änderung unserer Inspektionsfähigkeit war dringend notwendig, allerdings ohne die Kosten für eine neue Maschine. Der leichte REVO-Kopf misst extrem schnell; die Geschwindigkeit der Maschinenachsen stellt keinen kritischen Faktor mehr dar – die Maschine fungiert oft nur noch als „Träger“ für das REVO-System. In den meisten Fällen bedeutet dies, dass die Messbewegungen 50 bzw. 100 Mal schneller sind als bisher.“

Trallori erklärt weiter: „Manche Bewegungen, wie das Scanning der Impeller-Außendurchmesser, werden durch die Maschinengeschwindigkeit beschränkt, aber selbst in diesen Fällen wird durch REVO die Gesamtinspektionszeit verkürzt. Anstatt jeden Punkt einzeln vertikal anzufahren, wird ein konstanter Kontakt zur Werkstückoberfläche über eine gleichmäßige, schnelle Bewegung gehalten, was zusätzlich Zeit eingespart. Und gleichzeitig werden bei dieser Bewegung tausende Messpunkte ermittelt. Warten Sie einfach ab, bis wir die Abweichung der gemessenen Oberfläche vom CAD-Modell analysieren. Dann werden wir in der Lage sein, die Werkstückqualität in Bezug auf Formtoleranzen sowie einfache Maßtoleranzen zu zertifizieren.“

GE Oil & Gas hat die Genauigkeit des neuen Systems getestet und einen direkten Vergleich zwischen der schaltenden Messmethode und REVO durchgeführt. „Die Genauigkeit der Messpunkte war mindestens genauso gut, allerdings bei viel höheren Geschwindigkeiten, und es wird eine viel größere Anzahl an Punkten ermittelt“, fasst Paolo Trallori zusammen.

Integration in ein hochflexibles Produktionssystem

Saverio Chiari fügt hinzu: „Man könnte sagen, dass wir einen Schritt weiter gegangen sind und nicht nur ein System für die Fertigung haben, sondern auch eines für die Inspektion. Das Renscan5-System wurde vollständig in das GE Oil & Gas Produktionssystem integriert und die MODUS-Software von Renishaw führt die Messbewegungen aus, die über ein Unigraphics CAD/CAM-System erstellt werden.

Die Kompatibilität von MODUS zu DMIS ist hier äußerst wichtig. Das 3D-CAD-Modell, das bei der Konstruktion des Werkstücks erstellt wurde, wird für alles verwendet: von der maschinellen Bearbeitung der Komponenten bis zur Überprüfung der Qualität. Jedes Werkstück wird während des gesamten Prozesses über seine Seriennummer verfolgt und jede Produktionsstufe ausführlich belegt. Jetzt geht GE Oil & Gas noch einen Schritt weiter und fügt der Protokollierung zusätzliche Qualitätsdaten hinzu, um die Bearbeitungsvorgänge noch weiter verbessern zu können.

Die nächsten Etappen

Das Team von GE Oil & Gas ist sich im Klaren, wie es mit dem Projekt weitergehen soll: Die gescannten Daten werden zum Vergleich der Form eingesetzt und weitere KMGs nachgerüstet. Eine zweite Maschine, eine DEA Scirocco mit weniger Volumen für kleinere Impeller, wird derzeit mit einem REVO-System ausgerüstet. Eine weitere größere Portalmaschine, für sehr große Impeller-Komponenten, wird ebenfalls für eine Nachrüstung in Betracht gezogen. Diese Maschinen werden zur Inspektion anderer Komponenten der GE Oil & Gas Produktpalette verwendet, es wird also das gesamte Angebot an REVO-Messabläufen zum Einsatz kommen.

Claudio Bartali meint abschließend: „REVO ermöglicht uns, bei einem geringeren Zeitaufwand, weitaus bessere und umfangreichere Inspektionsmöglichkeiten. Jetzt sind wir zum ersten Mal in der Lage, Qualitätsstandards für die Formmessung einzuführen.

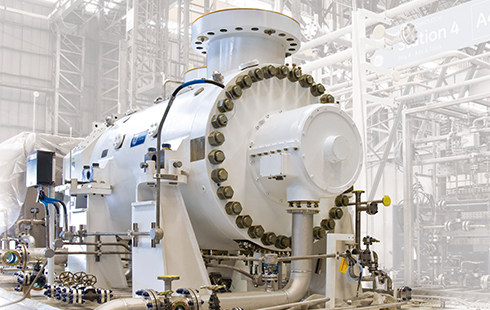

Über GE Oil & Gas

Der Geschäftssitz von GE Oil & Gas befindet sich in Florenz; weltweit wurden über 20.000 Einheiten (Maschinen und Anlagen) installiert. Projekte umfassen die weltweit größten LNG-Kompressions-Züge, Rückleitung von hoch-schwefelhaltigem Gas, Erhöhung der Sicherheit und Produktivität der weltweiten Öl- und Gaspipelines sowie Anlagen für die Produktion von Öl- und Gas aus der Subsea-Förderung.

GE Oil & Gas gehört zu den größten Herstellern von Turbinen, Kompressoren, Pumpen, Static Equipment und Dosieranlagen und bietet seinen Kunden die hochwertigsten Angebote - dank eines Qualitätsmanagementsystems, das die GE Six Sigma Methodik mit ISO 9001 Qualitätsstandards integriert.