Riesenanlage für erneuerbare Energie schleift mit Mikropräzision

Windenergieanlagen sind ein beeindruckender Anblick. Unbestritten ist jedoch die Tatsache, dass sie für die Erzeugung von erneuerbarer Energie zunehmend gefragt sind. Die Fertigung riesiger Bauteile, wie beispielsweise die Lager dieser Anlage, stellt den Maschinenbau vor neue Herausforderungen. KMT Lidköping hat diese äußerst erfolgreich gelöst.

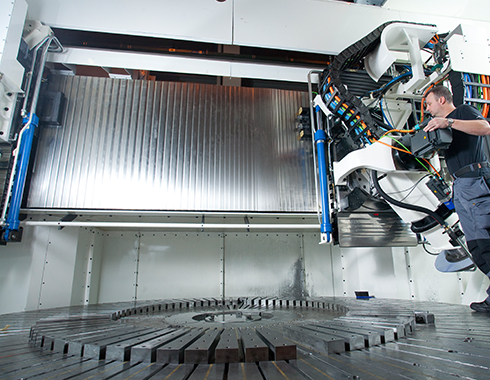

Um trotz der imensen Größe der Teile die erforderliche Genauigkeit zu erzielen, nutzt die neue VTG4000 - Vertikale Dreh- und Schleifmaschine - die in der Stadt Lidköping im Herzen Schwedens gebaut wird, optische Wegmess- und Winkelmesssysteme der Baureihe Renishaw SiGNUM (Vorgängerprodukt, alternative Nachfolgerprodukte: VIONiC™ Messysteme mit RTLC20 Maßverkörperung oder RESOLUTE™ Messsysteme mit RTLA20 Maßverkörperung). Darüber hinaus kommen robuste magnetische Wegmesssysteme von Renishaw an den freiliegenden Achsen der Schneidköpfe zum Einsatz.

Eive Johansson ist Chefkonstrukteur der Lidköping VTG: “Unsere größte Maschine konnte Teile von bis zu 600 mm Durchmesser bearbeiten. Die VTG4000 kann jedoch Durchmesser von über 4000 mm handhaben, was den Abmessungen der größten Rotorlager entspricht. Hartdrehen und -schleifen sind sehr anspruchsvolle Arbeitsgänge, bei denen es besonders auf die Positioniergenauigkeit ankommt. Sie hat direkte Auswirkungen auf die Oberflächengüte der bearbeiteten Lager. Eine Maschine in Standardgröße mit Antriebsspindel kann eine Formabweichung von 3 µm erreichen. Trotz des beachtlichen relativen Größenunterschieds erreicht die VTG4000 jedoch eine beeindruckende Formabweichung von unter 1 µm.”

Eive Johansson fährt fort: “Kern der Lidköping-Maschine sind die linearen Schlitten. Hydrostatische Führungen, Luftdichtungssysteme und Linearmotoren ergeben in Kombination ein stabiles, präzises und wartungsfreies System. Um eine möglichst hohe dynamische Steifigkeit zu erhalten, benötigen wir eine hohe Verstärkung. Diese Verstärkung hängt direkt mit der Qualität der Wegmesssysteme und den verwendeten Maßstäben zusammen. ”

Auf der EMO 2007 in Hannover kam es zu ersten Gesprächen über das Renishaw SiGNUM Wegmesssystem. Im Anschluss erfolgte eine strenge Testphase bei Lidköping. Eive Johansson erläutert: “Die Wahl von Renishaw fiel uns leicht; wir haben verschiedene Systeme verglichen, die auf unserem Referenzschlitten installiert wurden, und das Modell mit der besten Leistung gekauft. Wichtig war, dass die Lineargeber in einer durchgehenden Länge von mindestens 4,5 m geliefert werden konnten. Mit SiGNUM war dies möglich. Die Renishaw Wegmesssysteme besitzen außerdem eine große Verschmutzungstoleranz. Wir haben nun alle vier Linearschlitten mit Renishaw Wegmesssystemen bestückt und hatten keine Probleme!”

“Der Drehtisch basiert auf demselben Konstruktionsprinzip, mit hydrostatischen Radial- und Axiallagern, Luftdichtungssystemen und Torque-Motoren für den Antrieb. Wir führten die gleiche Analyse durch und die Wahl fiel auf die Renishaw SiGNUM Winkelmesssysteme.”

Die Wahl von Renishaw fiel uns leicht; wir haben verschiedene Systeme verglichen, die auf unserem Referenzschlitten installiert wurden, und das Modell mit der besten Leistung gekauft. Wichtig war, dass die Lineargeber in einer durchgehenden Länge von mindestens 4,5 m geliefert werden konnten. Mit SiGNUM war dies möglich. Die Renishaw Wegmesssysteme besitzen außerdem eine große Verschmutzungstoleranz. Wir haben nun alle vier Linearschlitten mit Renishaw Wegmesssystemen bestückt und hatten keine Probleme!”

KMT Lidköping (Schweden)

Installation der Wegmesssysteme

Alle Renishaw Wegmesssysteme sind mit einer patentierten Einstell-LED ausgestattet. Optimale Justierung wird durch eine grün leuchtende LED angezeigt, es werden keine Oszilloskope oder andere Messgeräte benötigt.

“Eines der besten Leistungsmerkmale der Renishaw Wegmesssysteme ist ihre einfache Installation”, so Eive Johansson. “Wenn der Maßstab eingesetzt und der Abtastkopf annähernd positioniert wurde, zeigt die Einstell-LED, wie gut die beiden Bauteile ausgerichtet sind. Die endgültige Justierung ist dann ganz einfach.”

Hohe Qualität steigert die Sicherheit

Man könnte leicht annehmen, dass eine Windturbine nur ein Lager hat. Tatsächlich gibt es jedoch drei verschiedene. Überraschenderweise sind die Pitchlager an der Basis der Rotorblätter am größten. Bei vielen Windkraftanlagen beträgt ihr Durchmesser bis zu 4000 mm. Wahrscheinlich sind sie auch am wichtigsten, da sie der Justierung der Blattanstellung (Pitch-Regelung) dienen. Während des Betriebs muss die Blattanstellung auf die Windgeschwindigkeit abgestimmt werden, um eine optimale Energieausbeute zu erzielen. Ohne eine Regelung des Blattanstellwinkels würde die Anlage nicht optimal arbeiten und auftretende Böen und Starkwinde könnten zu Schäden an den Blättern und der Anlage führen. Die Lager müssen daher absolut zuverlässig sein. Ebenso wichtig sind die Lager im Antriebstrang- sowie in der Windnachführung.

Alle Arbeitsschritte in einem Einrichtzyklus

Die VTG4000 Maschine ist so konzipiert, dass die Bauteile nicht zwischen den verschiedenen Bearbeitungsschritten entfernt werden müssen. Das Drehen und Schleifen wird jeweils mit einem eigenen Kopf durchgeführt. Die beiden Köpfe können wie gewünscht konfiguriert werden, gewöhnlich in der Reihenfolge Schleifen/Drehen oder Schleifen/Schleifen. Das bedeutet, dass die X-Achse der Maschine, welche die beiden Köpfe an den gegenüber liegenden Seiten des Bauteils trägt, eine Länge von 4,5 m haben muss. Auf diese Weise ist die Außenfläche des Teils sowohl für Schleif- als auch für Drehwerkzeuge zugänglich.

Maschinenkonzept für maximale Leistungsfähigkeit

Die VTG4000 ist eine sehr massive Maschine mit Bauteilen, die bis zu 35 Tonnen wiegen. Sie zeichnet sich durch eine hohe Unempfindlichkeit gegenüber Verwindungen und Temperaturschwankungen aus, die durch eine genaue Überwachung der Temperatur im hydrostatischen Schmier- und Kühlkreislauf unterstützt wird.

Henrik Jonsson, Lidköping Werkleiter, erklärt die Maschinenkonstruktion näher: “Hydrostatische Führungen, die seit den 1970er Jahren bei uns im Einsatz sind, werden bei allen Achsen verwendet, ebenso wie die Linearmotoren. Diese Kombination steigert die Geschwindigkeit und Genauigkeit und ermöglicht deutlich kürzere Beschleunigungs- und Bremszeiten. Wenn Sie sich vorstellen, dass die 25 000 kg schwere Drehachse mit einem Finger bewegt werden kann, erkennen Sie, wie gut das hydrostatische System tatsächlich ist!”

Ein weiterer entscheidender Faktor bei der Fertigung dieser großen Lager ist der Temperaturzustand des Werkstücks. Im Fertigungsprozess muss das Teil mindestens 48 Stunden an die Werksbedingungen akklimatisiert werden, bevor es auf die Maschine geladen wird.

Funktionen zur optimierten Automatisierung der Maschine

Die Renishaw LM10 magnetischen Wegmesssysteme werden an den B-Achsen der Schleifköpfe installiert. Diese Messsysteme unterliegen den rauen Bedingungen der Maschinenumgebung. Dank ihrer berührungslosen, nicht optischen Auslegung in Schutzklasse IP68 können ihnen Kühlschmierstoffe oder Späne jedoch nichts anhaben. Das LM10 ermöglicht Verfahrwege von bis zu 100 m und Betriebsgeschwindigkeiten von bis zu 25 m/s (4m/s bei 1 µm Auflösung). Es ist mit Digital- oder Analogausgängen erhältlich und bietet eine Reihe unterschiedlicher, vom Anwender wählbarer Auflösungen.

Darüber hinaus kommt ein Renishaw RMP60 Messtaster mit Signalübertragung per Funk zum Einsatz. Damit kann das Werkstück genau im Maschinenkoordinatensystem positioniert werden. Nachdem das Werkstück auf dem Maschinenbett der VTG4000 abgelegt wurde, wird der Messtaster RMP60 wie ein Schneidwerkzeug in den Werkzeugwechsler geladen. Er wird zur Erfassung der genauen Position wichtiger Merkmale eingesetzt, für die er nur wenige Sekunden benötigt. Diese Daten dienen der Aktualisierung des Koordinatensystems im Zyklus. Auf diese Weise kann die Maschine sofort starten, mit genauer Kenntnis der tatsächlichen Position und Abmessungen des Werkstücks.

Darüber hinaus können die Schleifscheiben mithilfe des Werkzeugwechslers gewechselt werden, um eine weitere, zeitaufwändige manuelle Arbeit zu automatisieren. Auch wenn für viele Arbeiten eine normale Schleifscheibe verwendet werden kann, muss häufig eine spezielle Planschleifscheibe, Winkelschleifscheibe oder ein vom Anwender definiertes Profil, eine sogenannte Abrichtscheibe, hinzugezogen werden.

Erfolgreiche Umsetzung neuer Herausforderungen

Ebenso wie Windenergieanlagen ist die VTG4000 sowohl im Hinblick auf ihre Größe als auch ihre Fähigkeiten eine beeindruckende Maschine. Die Lieferung von Maschinen in einer Größe wie der VTG4000 ist eine deutliche Umstellung gegenüber Lidköpings vorherigem Geschäft. Durch die Integration der richtigen Technologien, wie beispielsweise der Renishaw Wegmesssysteme, wurde diese Herausforderung jedoch gut gemeistert.