Wann messe ich?

Auf Grundlage innovativer Technologien, bewährter Verfahren und Unterstützung durch Experten kann Renishaw dazu beitragen, Ihr Ziel einer vollständig automatisierten Bearbeitung in Reichweite zu bringen.

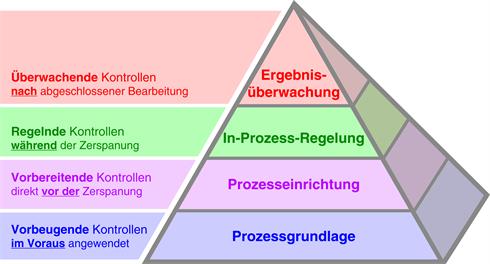

Die Produktionsprozess-Pyramide (Productive Process Pyramid™)

Die Produktionsprozess-Pyramide von Renishaw bietet das Grundgerüst, anhand dessen Ansatzpunkte für die Prozesskontrolle in allen Stadien der Fertigung bestimmt werden können. Stufen der Prozesskontrolle können zur systematischen Eliminierung von Abweichungen im Bearbeitungsprozess eingesetzt werden, um akzeptable, maßhaltige Werkstücke sicherzustellen.

Bei der Ergebnisüberwachung wird zuerst der Prozess und schließlich das Werkstück gegen die entsprechende Spezifikation geprüft. Messverfahren spielen auf allen Ebenen der Pyramide mit Ausnahme der Prozessgrundlage eine entscheidende Rolle.

Die Ebene der In-Prozess-Regelung befasst sich mit Abweichungsquellen – Werkzeugverschleiß und Temperaturschwankungen – und bietet während der spanenden Bearbeitung intelligentes Feedback.

Als Nächstes folgt die Prozesseinrichtung, bei der es um voraussagbare Abweichungsursachen, wie zum Beispiel die Lage der Komponenten, Größe eines Werkzeugs und Offsets der Werkzeugmaschine geht. Diese Quellen können sonst Abweichungen am Werkstück verursachen.

Bei der ersten Stufe, der Prozessgrundlage, geht es um die Bereitstellung stabiler Bedingungen, unter denen die Maschine arbeiten kann. Hierbei handelt es sich um vorbeugende Maßnahmen, die die Anzahl der Abweichungsursachen vor Bearbeitungsbeginn reduzieren.

Vorbereitend

Die vor dem Zerspanen erforderlichen Vorgänge auf der Maschine, die zur Voraussagbarkeit eines erfolgreichen Prozessablaufs beitragen.

Maschinenjustage ermittelt ...

- die Ausrichtung von Drehachse, Drehtisch oder Spannvorrichtungen, die zur Werkstückpositionierung und -befestigung erforderlich sind.

- die Position des Zentrums eines Drehtisches und/oder von Referenzpunkten an Spannmitteln.

Werkstückeinrichtung ermittelt ...

- den Werkstücktyp für die Auswahl des entsprechenden NC-Programms.

- die Position eines Bezugsmerkmals, um ein Werkstückkoordinatensystem (WKS) festzulegen.

- die Größe der Rohlinge/Werkstücke, um Auf- bzw. Untermaße und die Sequenz der Schlichtbearbeitung festzulegen.

- die Ausrichtung eines Werkstücks (in Bezug auf die Maschinenachsen) zur Bestimmung der Koordinatendrehung.

Werkzeugmessung ermittelt ...

- die Länge von der Spindel-Nulllinie zur Bestimmung einer Höhenkorrektur sowie zur Kontrolle, dass die Länge den festgelegten Toleranzbereich nicht überschreitet.

- den Durchmesser beim Drehen, um einen Korrekturwert für die Werkzeuggröße zu bestimmen.

Regelnd

In die spanende Bearbeitung integrierte Vorgänge, die automatisch auf Materialprobleme, systembedingte Prozessabweichungen und ungeplante Ereignisse reagieren, um einen möglichst erfolgreichen Prozessablauf zu gewährleisten.

Laufende Werkstückmessung erlaubt...

- die Anpassung der spanenden Bearbeitung an Abweichungen, die während des Bearbeitungsvorgangs auftreten, z. B. Werkstückverformungen, Werkzeugdurchbiegungen und thermische Effekte.

- die Aktualisierung von Koordinatensystemen, Parametern, Offsets und dem logischen Programmablauf in Abhängigkeit von den tatsächlichen Materialbedingungen.

Werkzeugbruchkontrolle erfasst ...

- das Vorhandensein eines Werkzeugs.

- die Werkzeugposition – um sicherzustellen, dass das Werkzeug nicht herausgezogen wurde.

- eine gebrochene und/oder beschädigte Werkzeugkante.

Überwachend

Überwachung und Protokollierung zum Erhalt von Informationen über das Ergebnis abgeschlossener Prozesse; diese Informationen können anschließend zur Verbesserung nachfolgender Vorgänge verwendet werden.

Die Prozessaufzeichnung speichert…

- während des Bearbeitungsprozesses eintretende Ereignisse wie manuelle oder automatische Veränderungen der Prozessparameter, Offsets oder Koordinatensysteme.

- Eingriffe in den Prozess, die möglicherweise das Ergebnis beeinflusst haben.

Geometrieverifikation auf der Maschine ermöglicht ...

- die Überprüfung kritischer Merkmale unter denselben Umgebungsbedingungen wie beim Vorgang der spanenden Bearbeitung.

- Vertrauen in die Stabilität des Bearbeitungsprozesses.

Ergebnisdokumentation ermöglicht ...

- eine dokumentierte Aufzeichnung der Bauteilmaßhaltigkeit.

- die Verfolgung kritischer Messstellenmaße über einen längeren Zeitraum für die Überwachung des Maschinenzustands und planmäßige Wartungen.

Berechnen Sie, wie Ihr Prozess vom Messen profitiert

Wenn Sie Werkzeuge und Werkstücke noch von Hand einrichten und wissen möchten, welche Vorteile sich durch das Messen auf der Maschine ergeben, probieren Sie einmal unseren Mehrwert-Kalkulator für den Einsatz von Messtastern

Zugehöriges Informationsmaterial für Werkzeugmaschinen

-

Handbuch: Handbuch zu Messlösungen für CNC-Werkzeugmaschinen - Lösungen für die Prozessregelung

Handbuch: Handbuch zu Messlösungen für CNC-Werkzeugmaschinen - Lösungen für die Prozessregelung

-

Technische Daten: Messsysteme für CNC-Werkzeugmaschinen

Technische Daten: Messsysteme für CNC-Werkzeugmaschinen

Messtastersysteme für Werkzeugmaschinen

-

White Paper: Der Bessere überlebt - Prozessüberwachung in der spanenden Bearbeitung

White Paper: Der Bessere überlebt - Prozessüberwachung in der spanenden Bearbeitung

In schwierigen Zeiten konzentrieren sich Hersteller auf die Reduktion ihrer Betriebskosten, können sich aber vielleicht nicht den Ausweg über den Erwerb produktiverer Maschinen leisten. Wie können Kosten radikal reduziert werden, ohne bestehende Maschinen zu ersetzen? In diesem Beitrag werden vier Bereiche analysiert, in denen sich erhebliche Einsparungen erzielen lassen wenn Unternehmen bereit sind, die Steuerung ihrer Bearbeitungsprozesse zu ändern.