Wissenswertes zur Kreisformmessung

Die Beliebtheit der Kreisformmessung basiert auf der Einfachheit der Messung, der schnellen Anwendung und großen Menge an nützlichen Daten, die generiert werden.

Wie funktioniert die Kreisformmessung?

Eine CNC-Maschine mit einer fehlerfreien Positioniergenauigkeit fährt theoretisch eine Kreisbahn ab, die exakt dem programmierten Kreis entspricht. In der Praxis können jedoch viele Faktoren in der Maschinengeometrie, Steuerung sowie Verschleiß den Radius des Testkreises und seine Form beeinflussen und zu Abweichungen der Kreisform führen.

Wenn es möglich wäre, die tatsächliche Kreisbahn zu messen und mit der programmierten Bahn zu vergleichen, dann könnte man einen Wert für die Maschinengenauigkeit bestimmen.

Dies ist die Grundlage für die Kreisformmessung und das QC20 Kreisformmessgerät.

Die QC20 Kreisformmessung besteht aus drei einfachen Schritten

Einrichtung

- Der Aufbau einer Verbindung zu Ihrem QC20 Kreisformmessgerät ist, dank der Bluetooth-Technologie, einfach und die Prüfeinstellung über die Ballbar 20 Software, die den Bediener durch jeden Schritt führt, ist schnell und unkompliziert. Der „NC-Programm-Generator“, hilft bei der Einrichtung des entsprechenden Programms auf Ihrer Werkzeugmaschine.

- Dank der leistungsfähigen Dateiverwaltungsfunktion können bestehende Messvorlagen schnell gefunden und eingesetzt werden.

- Die Zentriereinheit wird auf dem Maschinentisch platziert. Unter Verwendung einer, im QC20 Ballbar-Kit bereitgestellten Einstellkugel, wird die Spindel an einen Referenzpunkt verfahren und die Nullkoordinaten gesetzt.

- Die Spindel wird an die Startposition verfahren und das QC20 Ballbar zwischen zwei kinematischen Magnetkupplungen befestigt.

- Die Messung wird über ein einfaches NC-Programm mit G02- und G03-Befehlen gestartet.

Datenaufnahme: 360° Messung

- Für eine typische Messung muss die Werkzeugmaschine zwei Kreise ausführen, einen Kreis im Uhrzeigersinn und den anderen gegen den Uhrzeigersinn.

- In der Praxis wird vor und nach dem Prüfkreis, aufgrund der Beschleunigung und Abbremsung der Maschine, ein extra Bogen hinzugefügt.

- Bei Verwendung von Verlängerungen kann der Prüfradius, unter Berücksichtigung der Maschinengröße und Empfindlichkeit gegenüber bestimmten Eigenschaften (große Radiuskreise sind z. B. besser geeignet, um die Geometriefehler der Maschine hervorzuheben, kleinere Kreise sind empfindlicher gegenüber Schleppfehlern bzw. Verzögerungen), ausgewählt werden.

- Die Datenerfassung wird live auf dem Bildschirm angezeigt, sodass etwaige Fehler oder Probleme während der Messung erkannt werden können und die Messung, ohne Zeit zu vergeuden (besonders wichtig bei Messungen großer Radien mit langsamem Vorschub), unverzüglich angehalten werden kann.

Datenaufnahme: 220° Teilkreismessung

Vor der Einführung des QC20 Kreisformmessgeräts mussten zur Prüfung in Ebenen, die senkrecht zur Standard X-Y-Prüfebene stehen, spezielle Prüfhalterungen verwendet und die Zentrieraufnahme neu positioniert werden. Jetzt können Kreisformmessungen in drei orthogonalen Ebenen, ohne Verschiebung des Drehpunktes, durchgeführt werden.

Dahinter steckt die Fähigkeit des QC20 Kreisformmessgeräts, einen Kreisbogen (220°) in zwei der Ebenen ausführen zu können. Hierdurch wird eine modifizierte Testanalyse für diesen Bogen und ein Wert für die Gesamt-Kreisformabweichung ermittelt.

Da alle drei Messungen um einen einzigen Punkt durchgeführt werden, kann die volumetrische Auswertung der Ballbar 20 Software verwendet werden. Mit ihr erhält der Anwender eine größere Menge an Informationen und dies schneller als bei früheren Systemen.

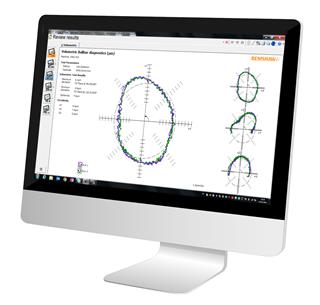

Datenauswertung und Diagnose

- Dem Anwender stehen verschiedene Auswertungen nach internationalen Normen (z. B. ISO, ASME) zur Verfügung, sowie die umfangreiche Diagnose von Renishaw (einschließlich der volumetrischen Auswertung) mit verschiedenen Bildschirmanzeigen und Links zu Handbüchern.

- Diese Berichte bieten einen Wert für einen einzigen Gesamtindikator der Maschinenpositioniergenauigkeit, wie z.B. die Kreisformabweichung.

- Viele Berichte können individuell angepasst werden und bieten detaillierte Diagnosen von Maschinenfehlern; alles anhand einer einzigen Messung.

Produktinformationen

-

Broschüre: QC20-W kabelloser Kreisformtest

Broschüre: QC20-W kabelloser Kreisformtest

-

Brochure: QC20-W wireless ballbar system description and specifications [en]

Brochure: QC20-W wireless ballbar system description and specifications [en]

-

Application note: QC20 volumetric testing using a single program [en]

Application note: QC20 volumetric testing using a single program [en]

-

Application note: Errors diagnosed using partial arc analysis [en]

Application note: Errors diagnosed using partial arc analysis [en]

-

Application note: Risers for partial arc tool paths [en]

Application note: Risers for partial arc tool paths [en]

-

Data sheet: Traceability chart: Ballbar - UK, USA, Japan and Germany [en]

Data sheet: Traceability chart: Ballbar - UK, USA, Japan and Germany [en]