Lamborghini spart pro Jahr 150k € mit Werkzeugbrucherkennungs-Systemen von Renishaw

In der Welt der Supersportwagen steht Lamborghini für italienische Leidenschaft, aber auch im Agrarbereich hat die Marke aufgrund der von SAME DEUTZ-FAHR produzierten Hochleistungstraktoren eine große Fangemeinde.

Im Hauptsitz und Stammwerk in Treviglio, bei Mailand, Italien, fällt dem Besucher die gleiche Leidenschaft für die Herstellung von qualitativ hochwertigen Produkten mit fortschrittlichen Bearbeitungsverfahren ins Auge. Durch die Nachrüstung verschiedener Mazak Bearbeitungszentren mit kostengünstigen Messtastersystemen von Renishaw hat das Unternehmen seine Effizienz noch weiter verbessert und eine beeindruckende Rendite des eingesetzten Kapitals erzielt.

Werkzeugbrucherkennung bis zu 67% pro Werkzeug verkürzt

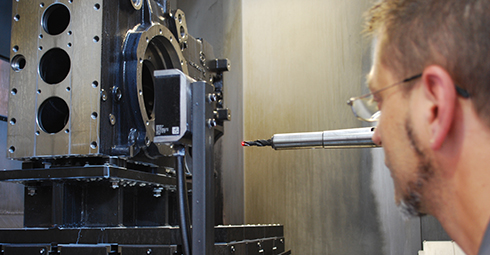

In den FMS-Zellen (flexible Fertigungssysteme) werden Antriebs- und Getriebekomponenten gefertigt, die alle eine große Anzahl an Gewindebohrungen benötigen. Etwa 70% der Bearbeitungszeit wird für Bohr- und Gewindeschneidarbeiten benötigt, mit Werkzeugen der Größen M5 bis M18, die oft und schnell brechen. Ohne eine Brucherkennung würde dies zu Ausschuss und Zeitverschwendung führen. Luigi Galimberti, Fertigungsspezialist für den Bereich Bearbeitung erklärt: „Auf den Mazak Maschinen verwenden wir schon länger eine Werkzeugbrucherkennung, da die Bearbeitungszyklen vollautomatisch ausgeführt werden und der Bediener somit nicht weiß, ob ein Gewindeschneider oder Bohrer gebrochen ist oder nicht. Ohne die Brucherkennung könnte sich ein Teil des Werkzeugs immer noch im Werkstück befinden; die darauffolgenden Bearbeitungsschritte würden nicht vollständig ausgeführt und weitere Komponenten könnten beschädigt werden.“

Mit den ursprünglichen Werkzeugbrucherkennungs-Systemen, die pro Werkzeug eine Prüfzeit von über 21 s benötigten, war man bei SAME DEUTZ-FAHR allerdings nicht zufrieden. Deshalb wurde die Entscheidung getroffen, mehrere Bearbeitungszentren in allen vier FMS-Anlagen mit der Werkzeugbrucherkennung TRS2 von Renishaw nachzurüsten. Galimberti: „Aufgrund der vielen Zerspanungsvorgänge müssen wir eine große Anzahl an Werkzeugen überprüfen. Eine Reduzierung der dafür benötigten Zeit bedeutet also erhebliche Zeit- und Kostenersparnis. Jede Komponente braucht mindestens 34 Werkzeugüberprüfungen, und da eine TRS2 Prüfung unter 7 Sekunden dauert, konnte die Zykluszeit pro Werkstück um durchschnittlich 7,5 Minuten – etwa 6 % der Zykluszeit – verkürzt werden.

Berührungslose Laserkennung

Das TRS2 ist ein laserbasiertes System zur berührungslosen Werkzeugbrucherkennung, mit dem die Werkzeugmaschine die Werkzeuglänge vollautomatisch während eines Bearbeitungszyklus überwachen kann. In weniger als einer Sekunde kann die Maschine erkennen, ob ein drehendes Schneidwerkzeug eine Werkzeugspitze besitzt. Ein Werkzeugbruch im vorhergehenden Bearbeitungszyklus wird also vom System erkannt und die Maschine kann unverzüglich darauf regieren, ohne weitere Komponenten zu beschädigen. Die Installation des TRS2 Werkzeugbrucherkennungs-Systems ist außerdem äußerst einfach, da sich Sender und Empfänger in einer Einheit befinden und nicht wie Werkzeugkontroll-Systeme mit zwei separaten Einheiten, ausgerichtet werden muss.

Wenn das Renishaw System einen Werkzeugbruch erkennt, dann wird ein Alarm ausgelöst und das Bearbeitungsprogramm angehalten. An diesem Punkt könnte eine Reihe an Konsequenzen gezogen werden, wie z. B. der Einsatz eines identischen „Schwesterwerkzeugs“, um den Bearbeitungsvorgang fortzusetzen. Die Techniker bei SAME DEUTZ-FAHR ziehen es allerdings vor, den Vorgang zu stoppen, damit der Maschinenbediener das Werkstück überprüfen und weitere Beschädigungen verhindern kann.

Deutliche Kosteneinsparung und Rentabilität der Investition

Luigi Galimberti erklärt, dass die Entscheidung für eine Investition in die TRS2 Werkzeugbrucherkennungs-Systeme und die anschließende Zeiteinsparung äußerst erfolgreich waren. Nach detaillierten Analysen, basierend auf den Betriebskosten der Maschinen, haben wir errechnet, dass sich die Kosteneinsparung im ersten Jahr auf über 150.000 € beläuft. Der Grund dafür liegt in der nichtproduktiven Prüfzeit auf der Maschine, die jetzt zur Bearbeitung von Werkstücken verwendet werden kann. Die Investitionskosten des TRS2 haben sich innerhalb von nur 5 Monaten amortisiert.

Das Projekt, die Werkzeugbrucherkennungs-Einheiten auszuwechseln, war Teil einer Maßnahme zur allgemeinen Kostenreduzierung. Luigi Galimberti weiter: „Am Anfang hatten wir verschiedene Möglichkeiten zur Verbesserung der Maschinenproduktivität zur Auswahl. Diese Option war die bei Weitem beste und die anderen hätten sich nicht so schnell ausgezahlt.“

Nach detaillierten Analysen, basierend auf den Betriebskosten der Maschinen, haben wir errechnet, dass sich die Kosteneinsparung im ersten Jahr auf über 150.000 € beläuft.

SAME DEUTZ-FAHR (Vereinigtes Königreich)

Die TRS2 Werkzeugbruch-Erkennungsroutine

Das Hauptmerkmal des TRS2 ist die Geschwindigkeit; genauso wichtig ist aber auch, dass ein gebrochenes Werkzeug nicht übersehen oder als in Ordnung gekennzeichnet wird. Das Werkzeug wird so verfahren, dass sich die Werkzeugspitze im Pfad des TRS2 Laserstrahls befindet und mit einer gesetzten Geschwindigkeit dreht. Über den Empfänger sucht das TRS2 ein von den Werkzeugschneiden reflektiertes Lichtmuster. Bei der Installation wird der Senderstrahl auf eine geeignete Position im Arbeitsraum der Maschine gerichtet, die den Verfahrweg der Maschine bei der Durchführung von Werkzeugwechseln oft durchläuft und so den Bedarf an zusätzlichen Verfahrbewegungen reduziert.

Die Länge eines guten Werkzeugs wird während einer vorhergehenden Werkzeugmessroutine erfasst und gespeichert, damit die Maschine genau weiß, wo die Werkzeugspitze vom TRS2 Werkzeugbrucherkennungs-System registriert werden müsste. Der Programmierer entscheidet, basierend auf Erfahrungswerten in Bezug auf die Bruchwahrscheinlichkeit, wie oft das Werkzeug überprüft werden muss. Dies kann während eines Bearbeitungsvorgangs in der Regel jedoch im Anschluss an einen Bearbeitungsvorgang durchgeführt werden, wenn das Werkzeug wieder zum Magazin zurückgefahren wird.

Automatisierung für Effizienz und Qualität

SAME DEUTZ-FAHRs Philosophie in Bezug auf die Fertigung ist wohl durchdacht: höchste Qualität bei möglichst geringen Kosten. Massimiliano Tempesta, Leiter Produktionstechnik, erklärt: „Wir haben eine einheitliche Plattform-Strategie, nicht nur für unsere Produkte, sondern auch für unsere Produktionsprinzipien, wobei das technische Know-how hier in Italien koordiniert und allen Niederlassungen zur Verfügung gestellt wird. Die Lagerhaltung einzelner Komponenten wird gering gehalten, indem nur das gefertigt wird, was für die verschiedenen Traktortypen, je nach deren unterschiedlichen Anforderungen, benötigt wird. Wir haben dieses Prinzip zur Fertigung von individuell bearbeiteten Antriebs- und Getriebekomponenten in den sehr flexiblen Mazak FMS-Zellen eingesetzt. Es wird mit den anderen Komponenten so koordiniert, dass in der Montagestraße alle Bauteile nach der Just-in-time-Methode zusammenkommen.

Lamborghini, SAME und DEUTZ-FAHR Marken

Die drei Traktortypen werden alle auf denselben Fertigungsstraßen mit gemeinsamen Komponenten gefertigt. Jede Marke besitzt in verschiedenen Regionen Anhänger, aber wie bei vielen Automobilherstellern ist eine gemeinsame, zugrundeliegende Plattform aller Typen sinnvoll. Die drei Unternehmen wuchsen über mehrere Jahre zusammen und haben Ihren Ursprung in dem 1927 in Treviglio gegründeten Unternehmen SAME, das Pionierarbeit im Einsatz von Dieselmotoren in Traktoren leistete. 1973 hat SAME die Traktorenproduktion von Lamborghini übernommen und 1985 die Landmaschinensparte des deutschen Unternehmens DEUTZ-FAHR. Seit 2003 ist der Konzern einer der Hauptaktionäre der DEUTZ AG, die heute alle Motoren der SAME-Gruppe herstellt.

Die SAME DEUTZ-FAHR Gruppe besitzt drei Werke in Europa - Italien, Deutschland und Kroatien. Die jeweilige Produktion entspricht der Größe und Leistung der Traktoren, die die gemeinsamen Komponenten bestimmen. Im Werk in Treviglio werden Traktoren mit Leistungen zwischen 50 und 140 PS, im deutschen Werk in Lauingen Traktoren mit 140 bis 270 PS (bald bis 300 PS) und im Werk in Kroatien werden Mähdrescher produziert. Entsprechend der geografischen Expansion der Gruppe wird das Werk in Indien derzeit ausgeweitet, in Russland beginnt bald die Produktion von Traktoren für den russischen Markt mit 150 bis 270 PS und in China befindet sich eine neue Fabrik im Bau – und in allen Werken werden gemeinsame Konstruktionsprinzipien bewahrt.