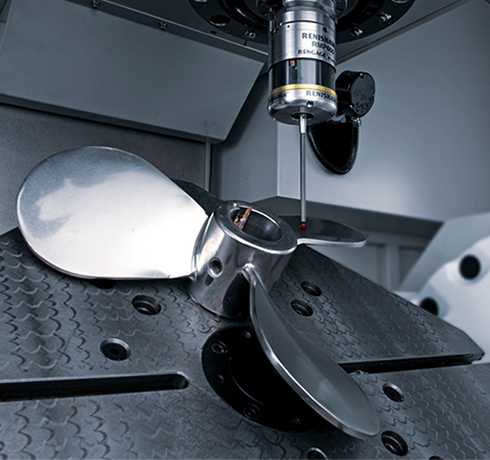

Messtaster für die Werkstückeinrichtung und -prüfung auf Werkzeugmaschinen

Steigern Sie die Effizienz Ihrer CNC-Bearbeitungszentren mit unserer Auswahl an innovativen Werkzeugmaschinenmesstastern für die automatisierte Werkstückeinrichtung und -prüfung. Optimieren Sie Ihre Prozesse und maximieren Sie Ihre Produktivität mit unseren Messlösungen für Werkzeugmaschinen.

Werkstückmesstaster für Werkzeugmaschinen tragen entscheidend dazu bei, Präzision im gesamten Fertigungsprozess zu erzielen. Diese Präzisionsmessgeräte ermöglichen eine automatisierte Werkstückeinrichtung, In-Prozess-Regelung und Bauteilprüfung.

Renishaw bietet eine umfassende Auswahl an Werkstückmesstastern für Werkzeugmaschinen, die eine Vielzahl von Anwendungen unterstützen. Je nach verwendeter Technologie lassen sich unsere Messtaster in drei Kategorien unterteilen: Standardgenauigkeit, Hochgenauigkeit und Scanning.

Unsere berührenden Messtaster mit Standardgenauigkeit verhelfen zum Wechsel von der manuellen zur automatischen Werkstückeinrichtung und -prüfung

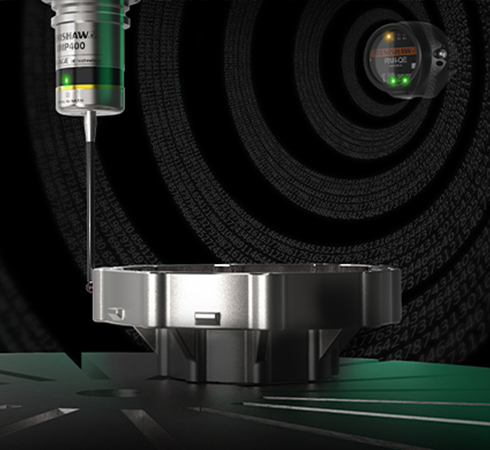

Entdecken Sie unsere Auswahl an hochgenauen berührenden Messtastern für unschlagbare 3D-Messfähigkeit

Für die schnelle Werkstückeinrichtung, 3D-Messung von Merkmalen und Form sowie Überwachung der Oberflächenbeschaffenheit

Messtechnologien

- Berührende Messtaster mit Standardgenauigkeit für CNC-Maschinen verfügen über die originale und zuverlässige kinematische Lagerung für berührend schaltende 2D-Messungen.

- Unsere hochgenauen berührenden Messtaster kombinieren die kinematische Lagerung mit Dehnmessstreifen, wodurch eine hervorragende schaltende Genauigkeit erzielt wird.

- Scanning-Messtaster verfügen über die einzigartige SPRINT™-Technologie, die ausgezeichnete, hochdichte 3D-Scandaten in Hochgeschwindigkeit liefert.

Die Vorteile von Werkzeugmaschinenmessungen

Werkstück- und Werkzeugkontrollsysteme zum Messen auf Werkzeugmaschinen sind in der Fertigungsindustrie weit verbreitet. Moderne CNC-Steuerungen sind heute mit Standardroutinen ausgestattet, die Messzyklen vereinfachen und eine nahtlose Integration von Werkstückmesstastern für Werkzeugmaschinen ermöglichen. Sie bieten zahlreiche Vorteile wie:

- Verbesserte Qualitätskontrolle. Werkstückmesstaster messen extrem präzise und genau und ermöglichen intensive Qualitätsprüfungen. Die während des Bearbeitungsprozesses gesammelten Daten können ausgewertet und zur weiteren Prozessoptimierung und Qualitätsverbesserung genutzt werden.

- Höhere Effizienz. Durch die Einführung automatisierter Prozesse werden weniger Messungen von Hand benötigt und das Risiko bedienerbedingter Fehler sinkt. Dies ermöglicht kürzere Messzeiten und steigert die Gesamtproduktivität.

- Verbesserte Prozessregelung. Echtzeit-Rückmeldungen zu Werkstückmaßen und -merkmalen bieten Herstellern die Möglichkeit, Bearbeitungsvorgänge anzupassen und zu korrigieren, sobald Werkstücke Toleranzabweichungen zeigen.

- Kostensenkung. Durch die frühzeitige Erkennung von Abweichungen, lässt sich die Produktion fehlerhafter Werkstücke verhindern. Insgesamt bedeutet dies weniger Ausschuss, Nacharbeit und reduziert die damit verbundenen Kosten.

- Erhöhte Flexibilität. Mithilfe von Werkstückmesstastern können komplexe Werkstücke und schwer zugängliche Merkmale effizient geprüft werden. Sie bieten größere Flexibilität und ein breiteres Einsatzspektrum in der Fertigung.

Ich kann nicht glauben, dass ich so lange gebraucht habe, um zu erkennen, wie wertvoll das Messen in meinem Arbeitsumfeld ist. Jetzt, da ich gesehen habe, wie bedienerfreundlich und präzise der OMP40-2 ist, werde ich mich kaum mehr überzeugen lassen, etwas anderes auszuprobieren.

Hammond Engineering (Australien)

Gehen Sie Prozessabweichungen an der Quelle an

Die Eliminierung von Abweichungen im gesamten Bearbeitungsprozess ist von entscheidender Bedeutung für die Herstellung präziser, maßhaltiger Werkstücke. Mithilfe automatisierter Messroutinen vor, während und nach der spanenden Bearbeitung können Sie dies erreichen.

Durch Befolgung unseres Ansatzes der Produktionsprozess-Pyramide (Productive Process Pyramid™) können Sie in allen Stadien der Fertigung Ansatzpunkte für die Prozesskontrolle finden.

Messungen können verwendet werden, um präventive Kontrollen anzuwenden, bevor die Bearbeitung beginnt. Die Optimierung und Überwachung des Maschinenzustands sind entscheidende Prozesse, die eine Maschine befähigen, gute Werkstücke in gleichbleibender Qualität zu fertigen und weniger ungeplante Unterbrechungen zu erleiden.

Messungen während der Prozesseinrichtung nehmen voraussagbare Abweichungsursachen, wie beispielsweise die Lage der Werkstücke, Größe eines Werkzeugs und Offsets der Werkzeugmaschine, in Angriff. Diese Quellen können sonst Abweichungen am Werkstück verursachen.

Die In-Prozess-Messung begrenzt Abweichungsquellen – Werkzeugverschleiß und Temperaturschwankungen – und bietet während der spanenden Bearbeitung intelligentes Feedback.

Die Ergebnisüberwachung überprüft den Prozess und schließlich das Werkstück gegen die entsprechenden Spezifikationen und schafft Vertrauen in die Stabilität des Bearbeitungsprozesses.

Wie Sie die richtige Form der Signalübertragung finden

Unsere Messtaster für Werkzeugmaschinen und CNC-Steuerungen kommunizieren über Signale, die von einem Übertragungssystem gesteuert werden. Der optimale Messtaster und Übertragungstyp für Sie richtet sich nach der Art Ihrer Maschine und Anwendung. Renishaw-Messtaster verwenden drei Hauptarten von Signalübertragungssystemen:

Optisch

Optische Übertragungssysteme von Renishaw nutzen Infrarottechnologie für die Kommunikation und benötigen eine klare Sichtverbindung zwischen Messtaster und Empfänger. Deshalb eignen sie sich vor allem für kleine und mittelgroße Maschinen ohne komplexe Spannvorrichtungen.

Funk

Funksysteme verwenden Funkwellen zur Übertragung von Signalen vom Messtaster zum Empfänger. Die Frequenzsprungtechnik (Frequency Hopping Spread Spectrum, FHSS) ermöglicht es dem System, eine zuverlässige und gegenüber Interferenzen von anderen Funkgeräten unempfindliche Kommunikation zu gewährleisten. Funksysteme eignen sich insbesondere für große Maschinen und/oder Anwendungen, bei denen keine Sichtverbindung möglich ist.

Kabelgebunden

Kabelgebundene Messtastersysteme werden mittels Signalkabel direkt an die Werkzeugmaschinensteuerung angeschlossen. Diese Systeme eignen sich hervorragend für Fräsmaschinen, auf denen der Messtaster dauerhaft befestigt ist.

Häufig gestellte Fragen

F: Was bedeutet Werkstückeinrichtung und -prüfung?

Werkstückeinrichtung in der CNC-Bearbeitung bezeichnet den Vorgang der korrekten Positionierung und Ausrichtung eines Werkstücks in einer CNC-Werkzeugmaschine. Die genaue Einrichtung eines Werkstücks reduziert das Risiko von Prozessabweichungen und ermöglicht eine präzise Bearbeitung. Eine automatisierte Einrichtung mit einem Messtaster kann zudem zehn Mal schneller sein als die Einrichtung von Hand, sodass mehr Zeit für die Zerspanung an der Werkzeugmaschine zur Verfügung steht.

Werkstückprüfung bedeutet die Messung eines bearbeiteten Werkstücks oder Merkmals. Das Prüfverfahren kann ausgeführt werden, während sich das Werkstück noch in der CNC-Werkzeugmaschine befindet. Dabei wird unter anderem geprüft, ob Geometrie und Maße den ursprünglichen Konstruktionsvorgaben entsprechen. Diese Messungen können entweder von Hand oder automatisch unter Verwendung eines Messsystems ausgeführt werden. Wird beispielsweise während des Bearbeitungsprozesses festgestellt, dass ein geprüftes Merkmal zu groß ist, können Maßnahmen zur Korrektur getroffen werden. Dadurch ist sichergestellt, dass Qualitätsstandards eingehalten werden und die Herstellung von Ausschussteilen verhindert wird.

Durch die Einführung der automatisierten Werkstückeinrichtung und -maßprüfung können Hersteller Fehlerquellen minimieren und hochwertige Werkstücke bearbeiten.

F: Kann ich mein vorhandenes Interface eines anderen Anbieters mit einem Messtaster von Renishaw verwenden?

F: Wie kann ich das Werkstück vor der Messung reinigen?

Sie können ein Werkstück reinigen, indem Sie eine Form der Blasluft verwenden. Ansonsten kann auch ein Waschzyklus verwendet werden, bei dem das zu messende Werkstück durch einen Kühlmittelstrahl geführt wird, um es von Spänen oder Schmutz zu befreien.

Zusätzliche Ressourcen

Für alle Werkzeugmaschinenmesstaster von Renishaw muss ein kompatibles Interface erworben werden. Weitere Informationen zu unserem Interface-Sortiment finden Sie auf unseren Produktseiten.

Nächste Schritte

Benötigen Sie weitere Informationen oder möchten Sie Ihre Anforderungen besprechen? Senden Sie uns ein Kontaktformular, um ein Gespräch mit Ihrer Renishaw-Niederlassung zu vereinbaren.