Wie funktionieren interferometrische Systeme?

Wie funktioniert Interferometrie?

Einführung

Das bekannteste Messinstrument in der Interferometrie ist das Michelson-Interferometer. Erfunden wurde es 1887 von Albert Abraham Michelson, dem ersten Amerikaner, der einen Nobelpreis für Physik erhielt. Er entwickelte ein System von Spiegeln und halbdurchlässigen Spiegeln (Strahlteilern), um Lichtwellen, die von derselben Lichtquelle stammen, aufzuteilen und wieder zusammenzuführen. Laserinterferometerie ist eine bewährte Methode zur hochpräzisen Messung von Längen.

Grundprinzipien

Die generelle Funktionsweise eines Michelson-Interferometers besteht darin, dass ein Strahlenbündel derselben Lichtquelle in zwei identische Lichtstrahlen aufgeteilt wird. Jeder dieser Strahlen durchläuft eine andere Strecke, genannt Weg, und wird vor dem Auftreffen auf den Detektor wieder mit dem anderen Strahl zusammengeführt. Durch die unterschiedlichen Weglängen, die jeder Strahl durchläuft, ergibt sich eine Phasendifferenz zwischen diesen beiden Strahlen. Genau diese Phasendifferenz erzeugt das Interferenzmuster zwischen den beiden ursprünglich identischen Lichtwellen, das auf dem Detektor erkannt wird. Wenn ein einzelner Strahl in zwei Wege (Messung und Referenz) aufgeteilt wurde, gibt die Phasendifferenz Aufschluss über alles, was die Phase entlang dieser Strecken verändert hat. Dies könnte beispielsweise eine physische Veränderung auf der Wegstrecke selbst oder eine Veränderung im Brechungsindex des Mediums, das der Strahl durchläuft, sein.

Michelson-Interferometrie

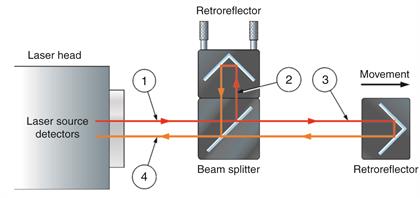

Der Laserstrahl (1) verlässt die Laserquelle und wird im Interferometer in zwei Strahlen (Referenz (2) und Messung (3)) aufgeteilt. Diese Strahlen werden von den beiden Retroreflektoren reflektiert und vor Erreichen des Detektors wieder zusammengeführt.

Durch die Verwendung von Retroreflektoren ist sichergestellt, dass die Strahlen, die von den Referenz- und Messarmen kommen, parallel verlaufen, wenn sie beim Interferometer wieder zusammengeführt werden. Die zusammengeführten Strahlen erreichen den Detektor, wo sie sich entweder konstruktiv (die Lichtwellen verstärken sich gegenseitig) oder destruktiv (die Lichtwellen löschen sich gegenseitig aus) überlagern. Bei einer konstruktiven Interferenz stehen beide Strahlen in einer festen Phasenbeziehung und die Hochpunkte der Amplituden beider Strahlen verstärken einander, sodass ein helles Streifenmuster entsteht. Bei einer destruktiven Interferenz hingegen stehen die beiden Strahlen nicht in einer Phasenbeziehung und die Hochpunkte des einen Strahls werden durch die Tiefpunkte des zweiten Strahls ausgelöscht. Dadurch entsteht ein dunkles Streifenmuster.

Signalverarbeitung

Die optische Signalverarbeitung im Detektor ermöglicht die Beobachtung der Interferenzen, die sich bei diesen beiden Strahlen bilden. Eine Verschiebung des Messstrahls verändert die Phasendifferenz zwischen den beiden Strahlen. Durch diesen Zyklus destruktiver und konstruktiver Interferenzen erfährt die Intensität des wieder zusammengeführten Lichts zyklische Veränderungen. Eine zyklische Intensitätsveränderung von hellem zu dunklem Licht tritt jedes Mal dann auf, wenn der Messstrahl/Retroreflektor (3) um die Hälfte der Wellenlänge des Lasers verschoben wird.

Genauigkeit des Systems

Die Genauigkeit linearer Positionsmessungen richtet sich nach der Genauigkeit, mit der die Wellenlänge des Laserstrahls spezifiziert ist. Die Wellenlänge des Laserstrahls im Betrieb hängt vom Brechungsindex der Luft ab, die er durchläuft. Dieser ist je nach Lufttemperatur, Luftdruck und relativer Luftfeuchtigkeit unterschiedlich. Die Wellenlänge des Laserstrahls muss daher um die Veränderungen in diesen Werten geändert (kompensiert) werden.

RLE Systeme

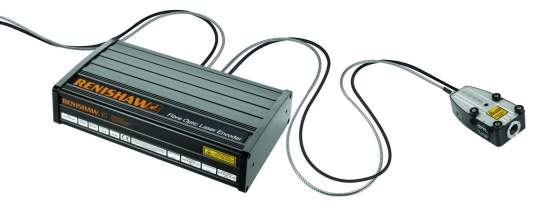

Das RLE System ist ein einzigartiges homodynes Laserinterferometer, das speziell für den Einsatz als Wegmesssystem entwickelt wurde. Jedes RLE System besteht aus einer RLU Lasereinheit und einem oder zwei RLD10 Detektorköpfen, wobei das Detektorkopfmodell von den Anforderungen der jeweiligen Anwendung abhängig ist.

Schlüssel:

Wie funktioniert das RLE System?

| Laserquelle | Glasfaserkoppelung | Interferometrische Optiken | Messoptiken | Optische Erfassung | Positionsrückmeldungen des Wegmesssystems |

|  |  |  |  |  |

Wie funktioniert die RLU Lasereinheit?

Laserausgabe von der RLU zum RLD System

| Laserquelle | Elektronik zur Stabilisierung | Glasfaserkoppelung | Strahllagestabilität |

|  |  |  |

Rücksendung des verarbeiteten Signals an das RLD System

| Fehlersignale des Wegmesssystems | Systemstatus | Digitale Interpolation | Analogsignale des Wegmesssystems |

|  |  |  |

Wie funktioniert der RLD Detektorkopf?

Laserausgabe vom RLD zu den Messoptiken

| Interferometrische Optiken | Strahlsteueroptik |

Einzigartige optische Erfassungsmethoden mit extrem geringen zyklischen Fehlern, geeignet für Messoptiken mit Planspiegel oder Retroreflektor |  Die Installationszeit wird durch den integrierten Graukeil, der eine einfachere Winkelausrichtung des Laserstrahls ermöglicht, minimiert. |

Lasereingabe von Messoptiken zum RLD

| Analogsignale des Wegmesssystems | Optische Erfassung | Messoptiken |

Internes analoges Rechtecksignal, das von der optischen Erfassungstechnologie generiert wurde und direkt an die RLU weitergeleitet wird |  Die eingebaute Streifenerkennung konvertiert die durch die Messung und Referenz erzeugten Interferenzstreifen in ein elektronisches Signal |  Stark reflektierende Spiegel mit harter dielektrischer Beschichtung |

HS20 Systeme

Der HS20 Laserkopf von Renishaw bildet in Kombination mit einem externen Optik-Set ein berührungsloses, interferometrisches Laser-Wegmesssystem zur hochgenauen Positionsbestimmung an langen Verfahrachsen.

Der HS20 Laserkopf kann in die Regelkreise aller Motion-Control-Systeme integriert werden, die für die Annahme digitaler oder analoger Rechtecksignale aus Wegmesssystemen konfigurierbar sind. Der Laserkopf kann als direkter Ersatz für lineare Wegmesssysteme in OEM- und Nachrüstanwendungen eingebaut werden.

Wie funktioniert der HS20 Laserkopf?

| Laserquelle | Elektronik zur Stabilisierung | Messoptiken | Fehler- und Warn | Positionsrückmeldungen des Wegmesssystems |

Stabilisierter HeNe Laser (<1 mW) der Klasse 2 |  Überwacht die Stabilität der Laserfrequenz durch Einregeln des Laserröhren-Heizsystems |  Messoptiklösungen für lange Messbereiche an Maschinenachsen von bis zu 60 m Länge |  Aktive Fehlerleitungen lassen sich für jede einzelne Laserachse einfach in die Maschinensteuerung für geschlossene Regelkreise integrieren |  Digitale oder analoge Rechtecksignale nach Industriestandard für die hochauflösende Positionsbestimmung |

Kompensationssysteme

Häufig wird davon ausgegangen, dass Laserinterferometer automatisch die beste Messgenauigkeit liefern. In der Realität ist die Situation jedoch komplizierter. Werden Positionsabweichungen mit einem Laser in normaler Umgebung gemessen, kommt es besonders darauf an, wie leistungsfähig das System zur Kompensation der Umgebungseinflüsse ist. Der Laser und die interferometrischen Messoptiken bieten ein hohes Maß an linearer Auflösung und Präzision. Unter normalen Umgebungsbedingungen ist es allerdings die Kompensationseinheit, die vor allem für die Messgenauigkeit des Systems verantwortlich ist.

Die Abweichung wird in Form einer spezifizierten Wellenlänge dargestellt. Eine genaue und wiederholbare Messung basiert daher auf der Konstanz dieser Wellenlänge. Wenn der Laserstrahl die Luft durchdringt, schwankt die Wellenlänge abhängig vom Brechungsindex.Darüber hinaus berücksichtigt das Wegmesssystem bei seiner Messung nicht Ausdehnungen am Werkstück oder an der Maschinenstruktur infolge von Temperaturänderungen.

Ein Kompensationssystem ist daher notwendig, um die oben genannten Fehlerquellen auszugleichen und die höchsten Genauigkeit für Messanwendungen in normaler Umgebung zu garantieren.

Umgebungsbedingungen, die die Genauigkeit beeinflussen

Faktoren, die den Brechungsindex beeinflussen:

|  |  |

Lufttemperatur | Relative Luftfeuchtigkeit | Luftdruck |

Thermische Ausdehung:

|

Materialtemperatur |

RCU10 Kompensationssystem

Das RCU10 Echtzeit-Kompensationssystem beseitigt Fehlerquellen in linearen Wegmesssystemen und sorgt für eine verbesserte Genauigkeit und Wiederholbarkeit.Das RCU10 verwendet Sensoren zur Überwachung der Maschinenumgebung und eine fortgeschrittene digitale Signalverarbeitung zur Echtzeit-Kompensation der Positionssignale. Die Einheit sendet der Bewegungssteuerung die korrigierten Positionssignale entweder im analoger oder digitaler Form.

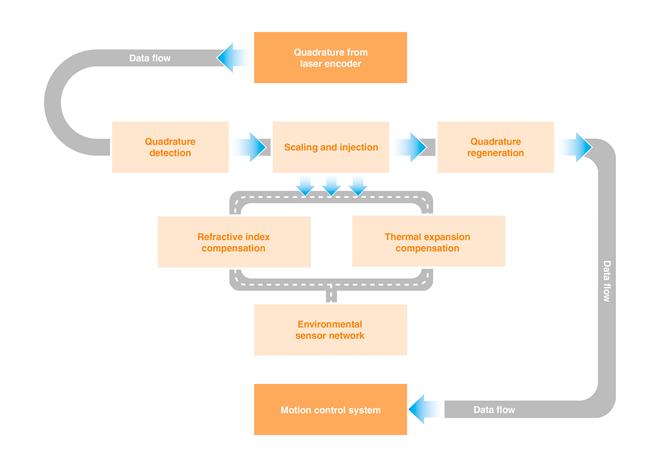

Wie funktioniert das RCU10 Echtzeit-Kompensationssystem?

Die folgende Darstellung veranschaulicht die Arbeitsweise des RCU10.

Das RCU10 Kompensationssystem erhält digitale Rechtecksignale sowie Umgebungsdaten, die von verschiedenen Sensoren erfasst wurden, und berechnet den Wert, um den der Achsenpositionswert insgesamt korrigiert werden muss. Die erforderliche Kompensation erfolgt dann mittels Skalierung und Injektion (Hinzufügen oder Entfernen von Rechteckimpulsen) des vom Wegmesssystem gesendeten Positionssignals. Der gesamte Prozess wird mit minimaler Latenzzeit zur Bewegungssteuerung ausgeführt. Die korrigierten Positionssignale werden entweder im digitalen oder analogen Format an die Bewegungssteuerung gesendet.